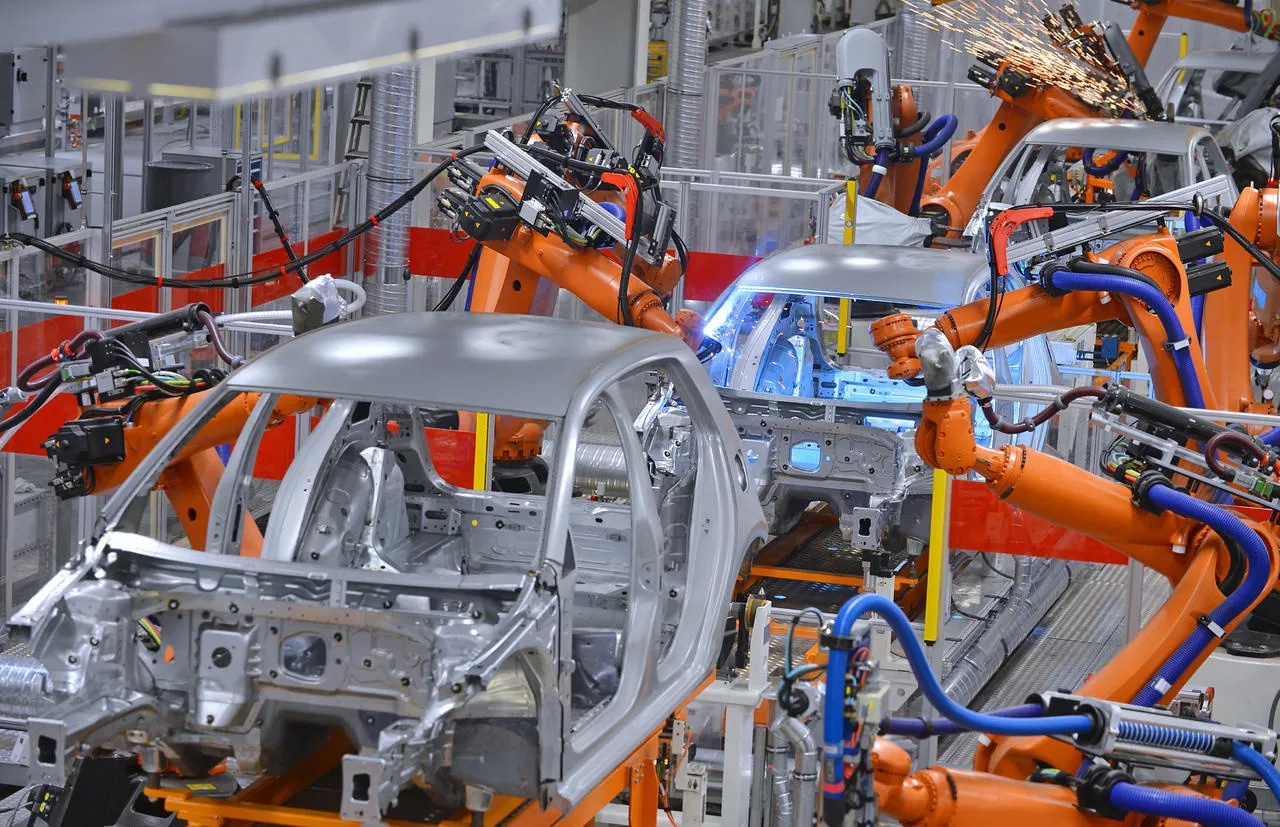

사례 공유 – 자동차 프레임 용접 프로젝트

오늘 여러분께 소개해 드릴 사례는 자동차 프레임 용접 프로젝트입니다. 이 프로젝트에서는 6축 중장비 용접 로봇과 그 보조 시스템을 모두 활용합니다. 프레임 용접 작업은 레이저 이음매 추적, 포지셔너 동기 제어, 연기 및 먼지 정화 시스템, 오프라인 프로그래밍 소프트웨어 등을 사용하여 완료됩니다.

프로젝트 과제

1. 복잡한 경로 계획

문제점: 프레임 용접의 3D 공간 곡선에 충돌 없는 토치 위치 지정이 필요함.

솔루션: 오프라인 프로그래밍 소프트웨어(예: RobotStudio)를 사용한 가상 시뮬레이션으로 토치 각도를 최적화하여 티치 펜던트 조정 없이 98%의 경로 정확도를 달성했습니다.

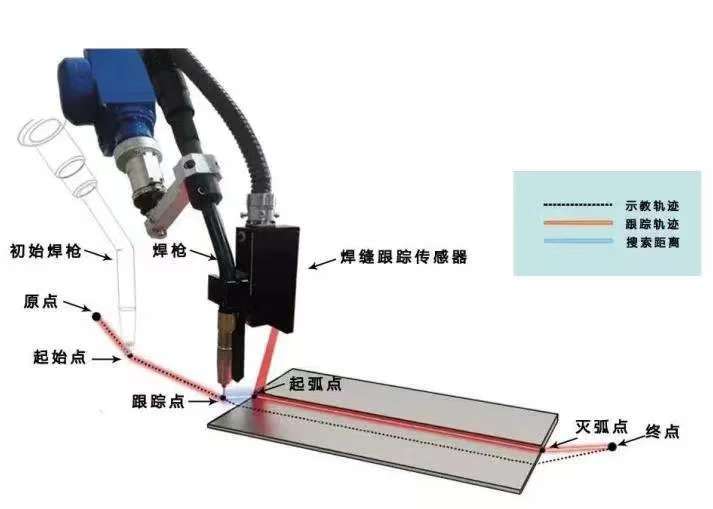

2. 다중 센서 조정

문제점: 박판 용접으로 인해 변형이 발생하여 실시간 매개변수 조정이 필요했습니다.

획기적인 기술: 레이저 추적 + 아크 감지 융합 기술 달성±0.2mm 솔기 교정 정확도.

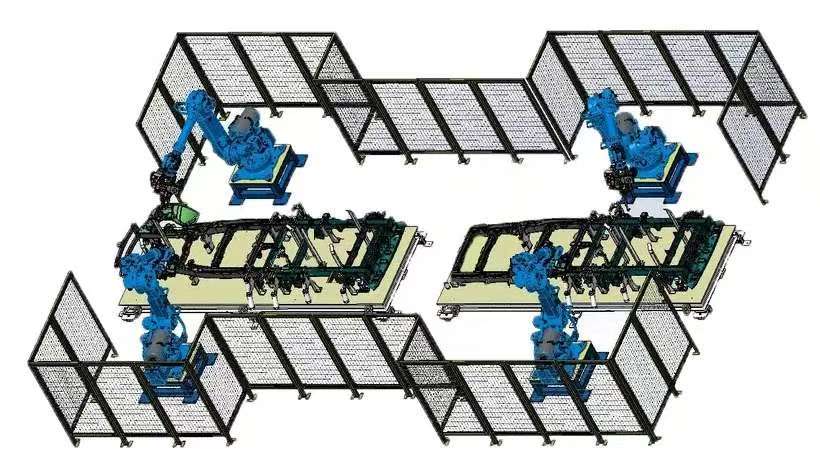

3. 안전 시스템 설계

과제: 안전 펜스와 광커튼을 통합하기 위한 복잡한 논리와 수동 개입(예: 재작업)이 필요합니다.

혁신: 듀얼 모드(자동/수동) 안전 프로토콜을 통해 모드 전환 시간이 3초 미만으로 단축되었습니다.

프로젝트 하이라이트

1. 적응형 용접 알고리즘

전류-전압 피드백을 통한 동적 와이어 공급 조정으로 용접 침투 변동이 ±0.5mm에서 ±0.15mm로 줄었습니다.

2. 모듈형 고정 장치 설계

빠른 교체 고정 장치 덕분에 12개 프레임 모델 간 전환이 가능해졌고, 설치 시간이 45분에서 8분으로 단축되었습니다.

3. 디지털 트윈 통합

디지털 트윈 플랫폼을 통한 원격 모니터링을 통해 고장(예: 노즐 막힘)을 예측하여 전반적인 장비 효율성(OEE)을 89%까지 높였습니다.

게시 시간: 2025년 4월 19일